Лазерные станки могут резать все типы металлов, от мягкой стали до нержавеющей, а также цветных металлов. Более отражающие металлы, такие как алюминий, труднее резать. В таких случаях лучшим вариантом являются волоконные лазеры.

Толщина металла может достигать 30 мм. Однако максимальная толщина зависит от сервиса лазерной резки. Это зависит от мощности лазера, а также от опыта оператора станка.

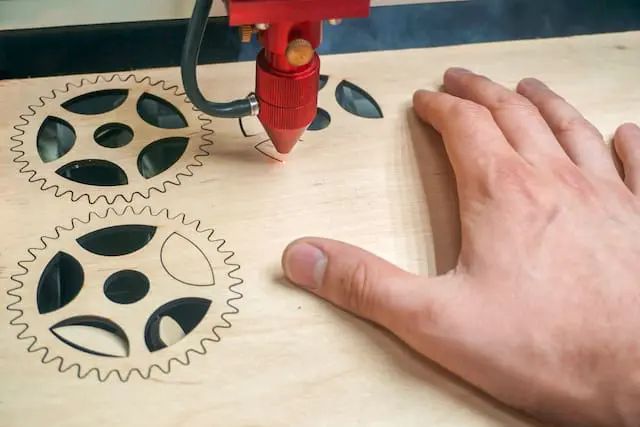

Дерево

Для резки подходят различные породы древесины, включая фанеру и МДФ. Однако вам следует помнить о маслах или смолах, поскольку они представляют угрозу возгорания.

Бумага и картон

Да, также подходят для лазерной резки. Именно так изготавливаются популярные сложные свадебные приглашения.

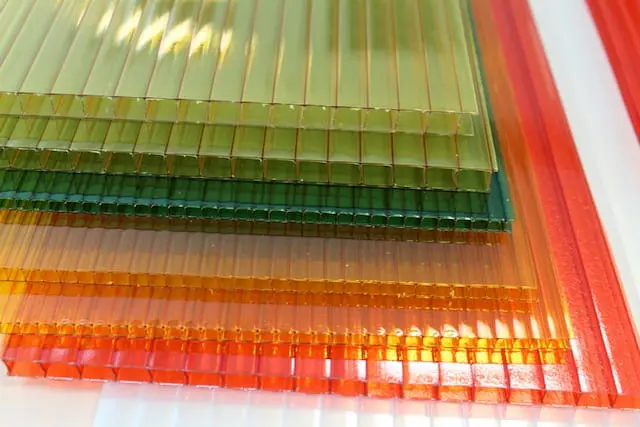

Пластмассы

Акрил, ПММА и люцит - это прозрачные пластмассы. Все они также оставляют отличное послевкусие при лазерной резке. Края оплавлены таким образом, что кажутся отполированными.

Может ли лазерный станок резать стекло?

Лазерная резка стекла - задача, на первый взгляд, невыполнимая из-за его хрупкости и отражающих свойств. Однако лазерные станки могут резать стекло.

Отражающая способность стекла предъявляет требования к мощности вашего оборудования для лазерной резки. Кроме того, станок должен иметь систему охлаждения. Только тогда оператор станка сможет полностью контролировать направление излома на каждом этапе, что приведет к качественной отделке.

Материалы, которые не следует пытаться резать

Хотя кажется, что лазеры могут резать практически все, есть некоторые ограничения. Основная масса материалов, которые вам не следует пытаться резать, - это различные пластмассы.

ПВХ

Резка поливинилхлорида приводит к выделению кислот и токсичных паров. Они вредны как для оператора станка, так и для самого лазерного станка, поскольку могут быть источником коррозии. Поэтому резку ПВХ следует оставить для механических методов.

Поликарбонат

Тонкий (менее 1 мм) поликарбонат можно резать. Но даже это, как правило, приводит к появлению пятен обесцвечивания.

В случае более толстого материала лазерную резку использовать не следует. Поликарбонат поглощает инфракрасное излучение, которое лазеры используют для резки материалов. Неэффективная резка может превратиться в кошмар, поскольку материал может сильно обесцветиться, а также начать гореть.

ABS

Обычно лазерный луч достаточно горячий, чтобы материал начал испаряться. Но не с ABS. Они имеют тенденцию плавиться, оставляя грязный рабочий стол и качество резки, которое на самом деле никого не удовлетворяет.

Пенополистирол и полипропилен

Оба материала очень легко загораются. Существуют и другие проблемы. Но огня должно быть достаточно, чтобы вы не пытались использовать лазерную маркировку или резать эти материалы.

Ярославль, пр-т Машиностроителей, 81Г

Ярославль, пр-т Машиностроителей, 81Г